Felge

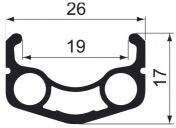

Dimensionen

Profilform und Einfluss auf Stabilität

Grob gesagt, je höher die Felge desto höher kann diese belastet werden. Natürlich spielt auch die Breite eine Rolle bei der Stabilität. Aber diese ist wesentlich geringer als bei der Höhe und spielt mehr bei seitlichen, lateralen Belastungen eine Rolle, die im normalen Fahrbetrieb etwas weniger wichtig sind. Diese lateralen Belastung treten vor allem dann auf, wenn die untere Speichen durch ein extremes Hindernis wie z.B. ein Schlagloch, vollständig entlastet werden und die Speichen der Felge keine Stabilität geben -> es kommt zum Seitenschlag. Breitere Felgen werden oft am MTB eingesetzt, um dem Reifen maximale Seitenstabilität an den Flanken zu geben. Die Reifenflanken werden dabei in die Breite gezogen, der Reifen wandert dadurch weniger seitlich, kann mit weniger Druck und auch besser Tubeless gefahren werden. Je höher, breiter der Reifen ist und je schmaler die Felge, desto eher tritt dieses abkippen auf. Hier ist auffällig das die MTB Felgen zwar allgemein breiter geworden sind, aber in der Höhe oft sogar geringer ausfallen um Gewicht zu sparen. Dies hat für die Stabilität nicht unbedingt immer positive Auswirkungen, da die größte Belastung im Fahrbetrieb radial und nicht lateral auftritt. Eine breite und flache Felge hat eine relativ geringe radiale Stützkraft. Bei der Höhe kommt es nahezu auf jeden Milimeter an. Vor allem bei Downhill kann die Felge fast nicht hoch genug sein, bei den extremen Belastungen die entstehen können. Die Hersteller versuchen dies mit zäheren Legierungen auszugleichen, was aber auch nur begrenzt hilft wenn mit Wandbreite und Höhe gespart wird.

Natürlich spielt bei der Stabilität, die Materialwahl und Wandstärke auch eine große Rolle. Bei den Legierungen gibt es Unterschiede von über 100% bei der Streckgrenze. Gerade im Downhill sind harte Legierungen im Vorteil. Auch zusätzliche Verstrebungen in der Hohlkammer z.B. WTB I-Beam oder Alex Supra BH, helfen die Felge stabiler zu bekommen. Spank verwendet im Felgenbett, eine gewellte Fläche. Dies soll die Stabilität positiv beeinflussen. Stabile Felgen bedeuten in den meisten Fällen aber auch hohes Gewicht und gerade dies, ist oft unerwünscht. Je nach Anzahl der Speichen und dem Einsatzbereich, kann eine Felge optimal dimensioniert werden.

Messung

Die Breite der Felge wird unterschiedlich gemessen, es gibt eine Aussenbreite an den Bremsflanken und eine Innenbreite die zwischen den Innenseiten, dort wo die Bremsflanke endet, gemessen und als Maulweite bezeichnet wird. Die ETRO Größenangaben beziehen sich meistens auf die Maulweite der Felge. Die Höhe wird ohne Ösen gemessen.

Abmessungen

Felgenbreite

Insbesondere bei MTB gab es in den letzten Jahren die Erscheinung zu immer breiter werdenden Felgen. Bei einer breiten Felge kann sich der Reifen besser abstützen. Er knickt auch weniger stark ein bei seitlicher Belastung. Jedoch sollte die Felge auch nicht unendlich weit werden, da man damit neben dem Mehrgewicht auch Nachteile in den Kurven spürt. Bei einer extrem breiten Felge wird der Reifen "eckig" und ist nicht mehr rundlich am Profil. Dadurch kann es bei starker Kurvenneigung passieren das man schlagartig die Haftung verliert. Maxxis hat deswegen die sog. WT (wide trail) Reifen eingeführt, die auf eine Felgenbreite von 35mm optimiert sind. Fährt man eine zu schmale Felge z.B. 25mm, wird der Reifen dagegen zu rund und die Seitenstollen berühren bei Kurvneneigung nicht den Boden, weil sie zu weit weg sind. Bei Reifenbreiten von 2,3-2,4" sind daher 25-30mm völlig ausreichend. Bei einem 2,3" Reifen halte ich 25mm für ideal.

Felgennormen

Übersicht von erhältlichen Felgengrößen nach Größe sortiert ab 20"

| Zoll | ETRTO Nenngröße in mm | Beschreibung |

|---|---|---|

| 20 | 390,406,438,440,451,460 | BMX, Kinderräder |

| 24 | 507,540,541 | BMX, Dirt, MTB, Kinderräder |

| 26 | 559 | MTB, Kinderräder, weltweiter Standard |

| 26 x 1, 26 x 1 3/4 | 571 | franz. 650C (571), alter Standard Rennsport, Schwinn Cruiser |

| 26 x 1 3/8 | 590 | 650A (590), alter Standard für günstige Räder |

| 27,5 | 584 | franz 650B, neuer (alter) MTB Standard der kurzzeitig nochmal auflebte |

| 27 | 609 | seltene holländische Größe |

| 28,29 | 622 | Touren, Rennrad, MTB am weitesten verbreitet |

| 27 | 630 | Sehr Alter Standard z.b. 32-630 und Schlauchreifen |

| 28 x 1 1/2 | 635 | selten ausländische 700 B z.b. 32-635 |

| 28 | 642 | selten franz. 700 z.B. 28-642 |

| 32 | 686 | Einrad |

| 36 | 787 | ursprünglich Einrad, auch sog. 36er |

Felgenband (mit Schlauch)

Am allerwichtigsten ist die richtige Breite des Felgenbandes. Ich wähle hier die breitmöglichste Variante, damit nichts verrutscht. Problematisch sind auch zu große Bohrungen in der Felge, wo das Band dann soweit absinken könnte, daß ein Teil des Lochs zur Flanke hin freiliegt. Dieses Problem hat man allgemein auch mit zu dünnen Felgenbändern.

Das flexible PVC Band von Schwalbe kann ich nur am MTB in der breitest möglichen Version empfehlen, es verruscht sonst zu leicht und das Band drückt sich bei höheren Drücken zu weit in die Löcher der Felge. Ich halte es nicht für geeignet am Rennrad. Leider gibt es in vielen Läden nur noch dieses Band zu kaufen, daß liegt wohl daran das es sehr schnell zu montieren ist. Conti und Michelin haben verstärkte Plastikbänder, welche nicht verrutschen und die sich nicht in die Löcher senken. Diese reissen aber mit der Zeit ein, vor allem wenn man sie wiederverwenden will und sind relativ schwer, man braucht viel Kraft beim montieren. Wobei das Michelin schon bei einmaliger erneuter Montage quer einreisst, daß von Conti ist schon etwas dehnfähiger.

In Sachen Erhitzung bei Felgenbremsen schützt ein dickes Textilband am besten vor plötzlichen Schlauchplatzern auf einer Passabfahrt, da es am besten vor Hitze isoliert. Plastikbänder können im Extremfall schrumpfen und der Schlauch platzt dann an einer scharfen Kante auf.

Felgenboden

Syntace C33i, Quelle: Syntace

Der Felgenboden in dem die Nippel aufliegen ist bei Felgen typischerweise ca. 2-3mm dick. Bei Felgen mit dünnem Boden von 2mm, vor allem bei Carbon, empfehle ich dringend passende Unterlegscheiben zu verwenden sofern es möglich ist. Diese Unterlegscheiben sind typischerweise ca. 0.5-0.7mm dick und erhöhen den ERD.

Es gibt vereinzelt Felgen mit verstärkten Nippellöcher, wie z.B. die Syntace C33i aus Carbon, die im Bereich der Nippellöcher auf der Innenseite eine 5mm Erhöhung mit schräg gebohrten Nippelsitzen hat. Diese Felge ist etwas besonders, da man spezielle Nippel verwenden muss (5mm ABS). Diese den ERD um +4 erhöhen und man aufgrund des "welligen" Innenbodens keine Unterlegscheiben benutzen kann.

Form der Felge

Profilform Allgemein

Kastenfelgen sind Felgen ohne zusätzliche Hohlkammer, die eine wesentlich niedrigere Quer- und Längsstabilität haben und hauptsächlich noch an sehr billigen Rädern verbaut werden. Wenn die Speichen zu lang sind, besteht die Gefahr das der Schlauch durchstochen wird. Sie sind daran erkennbar, dass sie wie ein viereckiger Kasten geformt und sehr niedrig sind. Felgen mit Hohlkammer sind wesentlich steifer. Ist die Hohlkammerfelge V-förmig, spricht man vom V-Profil, welche der Standard bei sehr hohen und relativ schmalen Felgen sind. Die Nippel können hier teilweise sogar innerhalb der Felge untergebracht werden. Mittelhohe Hohlkammerfelgen werden oft als Trapezform (die Nippelseite ist eben) ausgeführt. Heute üblich sind Hohlkammerfelgen, die umso stabiler sind, je größer die Hohlkammer ist.

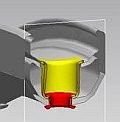

Form von Tubelessfelgen

Felgen für schlauchlose Reifen (Tubeless) haben ein speziell gestaltetes Profil welches unten zu sehen ist. Die Schultern auf dem der Reifen sitzt, sind breiter und waagrecht damit der Reifen beim verrutschen die Luft hält. Und das tut er eher als ein Reifen mit Schlauch, weil dieser nicht von innen dagegen drückt. Als zusätzlichen Schutz gegen abspringen gibt es den sog. Hump, ein Höcker an den Schultern. Das Felgenband sollte möglichst dünn sein, damit dieser auch wirksam ist. Viele Tubelessfelgen sind im Reifensitzdurchmesser größer (es werden die Toleranzen maximal ausgeschöpft), damit sitzt der Reifen fest und sicher während man bei herkömmlichen Felgen sehr dickes Felgenband benutzen musste damit man überhaupt Tubeless benutzen konnte. Durch den engen Sitz ist die Montage des Reifen leider auch erheblich schwerer, weil der Reifeninnendurchmesser meistens sogar größer als der Felgenaussendurchmesser ist. Dieser Umstand kann durch einen tiefen und breiteren mittleren Bereich (Tunnel) z.B. Alex Supra 35, in der Felge abgemindert werden. Durch den größeren Durchmesser der Schultern an der Felge sitzen die Reifen sicherer und das gefürchtete Burping wird dadurch weniger. Dies wird auch von möglichst breiten Felgen verbessert. Wenn ein Tubeless montierter Reifen komplett die Luft verliert, sitzt er immer noch an Ort und Stelle während ein herkömmlicher Reifen danach lose auf der Felge ist. Das macht auch deutlich, warum man bei herkömmlichen Reifen dringend Haken benötigt. Durch den strammen Sitz ist der Reifen sehr leicht aufzupumpen. Ein weiterer Nachteil ist, das man dadurch beim aufpumpen teilweise sehr hohe Luftdrücke (z.B. MTB 3-4bar, Gehörschutz benutzen!) benötigt, damit der Reifen endgültig an seiner Position sitzt. Was auch beachtet werden sollte, je öfter ein Reifen montiert wird, desto mehr weitet er sich am Felgensitz auf. Dadurch sitzt er womöglich irgendwann nicht mehr sicher genug. Dies ist vor allem bei hookless Felgen zu beachten. Es gibt Felgen z.B. von Notubes die ein sehr niedriges Horn aufweisen und der Tubelessreifen dadurch besser sitzen soll, Stan's bezeichnet dies als Bead Socket Technology, kurz BST. In der Praxis gab es dadurch allerdings auffällig oft abspringende Reifen, vermutlich weil der Reifen nicht eng genug war. Zusammenfassend lässt sich also sagen das bei Felgenhörnern die nicht der alten Norm entsprechen, der Reifensitz an den Schultern sehr wichtig ist.

WTB Tubeless Ready Felge

Hookless Tubelessfelgen

Diese Bauform ohne Haken kam erstmals bei Carbonfelgen, weil die Fertigung der Haken sehr schwierig ist. Laut Tune soll sich bei dieser Bauart, der Reifen besser abstützen können. Ein weiterer Vorteil ist das man dadurch mehr Innenbreite gewinnt. Aus Gewichtsgründen gibt es auch schon Alufelgen ohne Haken. Der Haken dient allerdings auch als Sicherheit damit der Reifen nicht von der Felge abspringt. Bei Hookless Felgen sollten nur Reifen mit einem engen Sitz zum Einsatz kommen, also auch nicht mehrfach auf der Felge montiert werden.

Drahtreifen (clincher) oder Schlauchreifen (tubular)

Felgen für Drahtreifen, sog. Hakenfelgen, sind mittlerweile weitaus häufiger als Schlauchreifen anzutreffen. Das war im Rennradbereich nicht immer so, früher war es üblich Schlauchreifen zu fahren. Da die Montage bei Schlauchreifen etwas schwieriger ist und man diese im Pannenfall nicht so schnell flicken kann, haben sich in der breiten Masse, Felgen für Drahtreifen eingebürgert.

Schlauchreifen haben aber auch einige Vorteile. Dadurch das es keine Felgenhörner gibt, ist die Felge stabiler und leichter, es können auch wesentlich höhere Luftdrücke gefahren werden. Der Reifen bietet besseren Seitenhalt, da dieser flacher ist, ähnlich wie bei einem Niederquerschnittsreifen. Bei einer Panne bleibt der Reifen an der Felge haften und man hat bessere Notlaufeigenschaften als bei einem Drahtreifen, der sogar von der Felge springen könnte. In Sachen Rollwiderstand haben Drahtreifen in letzter Zeit gut aufgeholt. Da in letzter Zeit immer mehr Carbonfelgen gefahren werden und diese erst als Vollcarbonfelge ihre Gewichtsvorteile voll auspielen können, kam es zu einem kleinen Revival der Schlauchreifen.

Ebenso im Crossbereich, hier werden niedrige Luftdrücke für hohe Traktion gefahren. Schlauchreifen fallen bei gleicher Breite etwas höher aus und bieten mehr Dämpfung. Ausserdem kann das Felgenhorn bei Drahtreifen leichter beschädigt werden, wenn der Untergrund bis zur Felge durchschlägt.

Ausgefräste Innenseite

Hersteller wie Campagnolo, Fulcrum oder Mavic fräsen teilweise die Innenseite der Felge in den Bereichen zwischen den Löchern aus, um Gewicht zu sparen. Besonders effektiv ist dies bei niedrigen Felgen mit sehr breiter Innenseite. Äußerst ineffektiv ist dies jedoch für die Aerodynamik einer Felge, weswegen ich das wirklich nur bei Berglaufräder empfehlen würde, wo es auf Aerodynamik nicht ankommt. Die Aerodynamik lässt sich eben nicht so werbewirksam, wie das Gewicht verkaufen. Diese Technik ist ausschließlich bei Systemlaufrädern vorzufinden.

Flanken bei Felgen- und Scheibenbremsen

Hier ist der Aufbau zu unterscheiden, Felgen für Felgenbremsen haben verstärkte und hohe, gerade Bremsflanken damit die Bremsbeläge Platz finden. Felgen für Scheibenbremsen sind im Leichtbausektor oft breit und flach, um den breiten MTB Reifen Seitenhalt zu geben. Die Felgenhörner sind oft wesentlich dünner, da diese nicht runtergebremst werden. Sie sind niedriger, weil es keine Auflagefläche für Bremsbeläge gibt und sind oft nach innen gebogen, damit der Mantel besser sitzt.

Ösen

Am weitesten verbreitet im klassischen Bereich sind doppelgeöste Felgen, für die die Trapezform am besten geeignet ist. Bei Systemlaufrädern findet man allerdings kaum noch Ösen.

Man hat bei einfach geösten Felgen, auf der Felgeninnenseite eine Öse und bei doppelgeösten Felgen zusätzlich zum Felgenhorn hin, eine Öse. Ösen sollen die Belastung durch den Nippel, gleichmäßiger auf die Felge verteilen und somit eingerissene Felgen im Bereich der Nippel, verhindern.

rot = Einfache Öse, gelb = Erweiterung zur doppelten Öse

Bei geösten Felgen ist die Wandstärke (1-2mm) um einiges geringer als bei ungeösten Felgen, deswegen kommt es trotz Öse trotzdem häufig zu einrissen. Ohne die Öse würde der Nippel sehr schnell das Aluminium nach aussen drücken oder es käme ebenfalls zu einrissen. Der ERD durch die Öse wird etwas größer, Rigida gibt hier +0.8mm an.

Ösen ermöglichen auch eine stressfreiere Verwendung von Alunippeln, der Nippel frisst sich bei hohen Speichenspannungen, nicht in das weiche Aluminium der Felge und lässt sich leichter drehen. Allerdings lösen sich dann auch die Nippel wieder leichter von selbst.

Das gleiche, was mit Ösen möglich ist und sogar noch besser, ist mit Nippelunterlegscheiben auch realisierbar, aber diese sind aufwendiger beim Einbau und werden daher so gut wie nicht verwendet.

Obendrein ist es bei doppel geösten Felgen auch nicht mehr möglich, daß der Nippel im Felgenboden verschwindet, bei der Montage. Bei einfach geösten Felgen, ist nur eine Öse an der Felgeninnenseite vorhanden, für die Belastungsverteilung und leichtgängigen Sitz des Nippels.

Nachteil bei Ösen sind natürlich das Gewicht, da sie nicht immer bei jeder Felge notwendig sind und zur gesamten Stabilität nicht viel beitragen im Gegensatz zu Einfachgeöst. Besonders bei doppeltgeösten Felgen ist das Gewicht nachteilig und schlägt bei einer DT R1.1 mit ca. +50g zu Buche im Gegensatz zu der einfach geösten Version. Das zusätzliche Gewicht ist sinnvoller in der Felge selbst an der Wandstärke investiert, was auch der aktuelle Trend bei den Felgen mit dickerem Boden ohne Öse zeigt.

Insbesondere bei geösten Felgen sollte man entweder Lein(firmnis)öl oder Gewindesicherung mittelfest verwenden, denn die Speichen lösen sich hier schneller als bei ungeösten Felgen, weil der Nippel einfach leichtgängiger ist und sich die Ösen etwas setzen. Warum gerade Leinöl? Weil sich dies in Verbindung mit Sauerstoff recht schnell verdickt, also bitte kein Olivenöl oder sowas verwenden.

Ösenlose Felgen

Ösenlose Felgen sind oft als V-Profilfelgen ausgeführt, mit dickem Boden von ca. 3mm, die Ösen überflüssig machen. Man wird noch kaum einen Systemlaufradsatz mit Ösen finden. Man kann auch an ösenlose Felgen kommen, indem man die Felge vom Hersteller einfach ungebohrt bezieht doch das ist nicht einfach.

Sollte man keine Ösen oder Unterlegscheiben verwenden, kann es nützlich sein, wenn das Nippelloch abgesenkt ist (z.B. mit einem HSS Senker), damit der Nippel gleichmäßig aufliegt. Dabei sollte man allerdings beachten das die Restwandstärke dick genug ist und man den Querschnitt des Loches nicht vergrößert, sonst drückt es den Nippel nach aussen.

Mavic Fore

Mavic Fore Felge

Mavic geht einen völlig eigenen Weg mit der Fore Technologie:

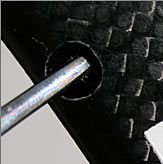

"Fore" Speichenbefestigung: Der untere Felgenboden wird mit einem speziellen, konifizierten Karbid-Bohrer durchbohrt, dabei wird das Aluminium erhitzt und kaminförmig ins Felgeninnere verformt. In diesen „Kamin“ wird ein Gewinde geschnitten. Der integrierte M7-Speichennippel wird dann direkt in den Felgenboden geschraubt. * Die Felge ist steifer – zugunsten einer besseren Kraftübertragung * Die Felge ist vier mal resistenter gegen Ermüdung * MTB-Laufräder sind auf diese Art und Weise luftdicht und somit tauglich für den Einsatz von UST Tubeless-Bereifung

Lesenswert ist auch dieser Artikel, der zeigt das auch hier die Zugkraft begrenzt ist.

Auch bei diesen Felgen gibt es Grenzen

Bei dieser Art von Felgen, muss kein Felgenband verwendet werden, jedoch ist es zu empfehlen das Ventilloch zu entgraten oder zusätzlich mit einem Stück Felgenband zu überkleben.

XM819 Felge samt Fore Inlets

Bei den Fore Inlays, die bei einzelnen Felgen eingesetzt werden, werden 16mm Standardnippel eingeführt und dann der Einsatz in der Felge verschraubt. Der Vorteil liegt darin, daß der Felgenboden nicht gebohrt werden muss und die Felge laut Hersteller steifer und Ermüdungsresistenter sein soll. Der Nachteil ist das etwas höhere Gewicht.

Seitlich eingehängte Speichen

Shimano WH-7700

Diese Technik wird zwar nicht mehr verwendet, wegen der Nachteile von Bogenspeichen und der zahlreichen Defekte, aber hat einen sehr interessanten Aspekt in Sachen Seitensteifigkeit. Dadurch das die Speichen seitlich an der Felge, unterhalb der Bremsflanke eingehängt wurden, wurde der laterale Winkel der Speichen positiv verändert. Diese Technik kam z.B. bei den WH-R540 zum Einsatz. Die Aerodynamik wird durch die geänderte Winkelung der Speichen etwas verschlechtert, was aber keine große Rolle spielt.

Zwischenböden und Inlets für Nippel

Bei sehr hohen Felgen sind teilweise die speziellen Nippel in (zu) dünnen Zwischenböden, ganz oder teilweise versteckt. Die Zwischenböden erhöhen das Gewicht merklich und die innenliegenden Nippel machen das nachzentrieren von aussen unmöglich, ohne den Reifen zu demontieren.

Mavic benützt bei der CXP33 spezielle Inlets für die Nippel, deren geringe Auflagefläche aber wie bei Zwischenböden keine all zu hohen Speichenspannungen verträgt. Eine weitere Felge, dieser Bauart, wäre die Ambrosio FCS. DT verwendet bei den Tricon Laufrädern, ebenfalls spezielle Einsätze in den Felgen um die Felge zu stabilisieren.

Mindestlochzahl bei Felgen und Einsatzbereich

Bei Standard 32Loch Felgen ist es bei normalen Fahrrädern kaum möglich, daß die Felge aufgrund zu weniger Speichen, überlastet wird. Die Anzahl der Speichen, wird gern am Rennrad aufgrund der Aerodynamik reduziert, die auch erst bei höheren Geschwindigkeit zu tragen kommt.

Beim Rennrad mit einer 30mm hohen und 450g schweren Felge, würde ich am VR nicht unter 16 und am HR nicht unter 20 Speichen mit 1.8mm Mittelteil gehen. Das ist dann aber schon grenzwertig. Bei einer 27mm Felge mit 500g sollten es 20VR und 24HR sein, daß gibt einen robusten Satz für 75kg Fahrergewicht. Bei 25mm 24R, 28HR und 20mm 28VR, 32HR. Bei der Stabilität kommt es noch ein wenig auf die Wandstärke und Felgenbreite an aber am meisten macht die Felgenhöhe aus, da vor allem radiale Steifigkeit wichtig ist. Sehr hohe Carbonfelgen scheinen sich teilweise weicher zu verhalten. Bei der Zipp 808 mit 81mm hohen Felgen werden hinten 20 Speichen verwendet mit niedriger Kreuzung und trotzdem kommt es leicht zum schleifen im Wiegetritt. Das liegt vielleicht daran, daß die sich die steife Felge nicht teilweise verwindet wie eine normale Alufelge.

Am MTB sind 32L quasi Standard geworden. Obwohl 36L durchaus noch manchmal seine Berechtigung hätte, ist 36L nur noch schwer zu finden. Da hier aber meistens nur relativ flache Felgen verwendet werden, sollte man auch nicht unter 32L gehen. Leichtbauer können auch 28L verwenden. Hier gilt aber, je größer der Felgendurchmesser, desto empfindlicher wird das Laufrad.

Generell gilt, je höher die Belastung und das Gewicht, desto höher sollte die Lochzahl sein.

Interessant in diesem Zusammenhang auch:

Eine mit wenig Speichen eingespeichte Felge kann sich gleichmäßiger verformen und wird weniger belastet. Die Speichen werden zwar stärker belastet. aber nicht so stark, wie es die Reduzierung der Speichenzahl vermuten ließe, hier ist das "Verschmieren" des weicheren Gesamtsystemes maßgeblich.

Wenn die Speichen allerdings vollständig entlastet werden, ist die Gefahr groß das bei wenig Speichen die Felge zur Seite ausweicht und sich plastisch verformt wenn sie nicht steif genug ist.

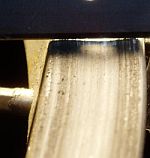

Wandstärken an den Flanken bei Felgenbremsen

Durchgebremste Felgenflanke (Quelle yellowjersey.org)

Bei Felgenbremsen wird diese Flanke durch die Kraft der Bremsen auch wieder nach innen gedrückt, wodurch das Material langsam zermürbt wird. Wenn dann irgendwann die Bremsflanke durchgebremst ist, sprengt es die Flanke regelrecht ab weil die Wandstärke zu dünn wird. Weil nicht alle Felgen eine Verschleissanzeige in Form von Einfräsungen haben, gibt es alternative Möglichkeiten den Verschleiss zu bestimmen.

Durchgebremste Felge

Eine Möglichkeit den Felgenverschleiß zu messen soll es sein, die Felgenbreite vor und nach dem aufpumpen zu messen. Dazu ist es aber wichtig Vergleiche mit identischem Luftdruck zu machen. Jedoch habe ich keine genauen Vergleichsdaten zur Hand, bei einer neuen Felge müssten es ca. 0.2mm bei 8bar sein. Bei einer 27mm hohen 500g Remerx Rapid Rennradfelge messe ich zwischen 0 und 7bar einen Unterschied von 0.3mm, die Felge ist aber auch schon 2tsd Km gelaufen. Bei ca. 6tsd km sind es 0.46mm. Die messbare Wandstärke beträgt ca. 1.1mm und das Innenmaß ist noch immer Neumaß (14.7mm, stellenweise 14.8mm). Dazu bei aufgepumpten Reifen den digitalen Messschieber an die beiden Flanken halten und die Luft aus dem Reifen lassen, während man immer noch die Arme des Messschiebers zusammendrückt. Die Zeitung Mountainbike gibt max. 0.5mm bei 4bar am MTB an. Bei einer DT 4.2d Disc Felge (die natürlich nicht mit einer Felgenbremse verwendet wird) mit relativ dünnen Flanken, messe ich 0.23mm. Solche Discfelgen haben natürlich auch wesentlich dünnere Flanken.

Fulcrum beschreibt bei den Laufrädern, die Maulweite im inneren der Felge zu messen. Das mag auf den ersten Blick absurd klingen aber durch den Reifendruck drückt es die Flanken bei fortschreitendem Verschleiss dauerhaft nach aussen. Laut Angabe sind max. 15.5mm erlaubt, ich vermute das Neumaß beträgt exakt 15mm. Allerdings schreibt Fulcrum nur dazu, dass hier der Reifen herausspringen könnte. Es befindet sich kein konkreter Hinweis dazu das sich die Flanken bei fortgeschrittenem Verschleiss weiten und verweisen auf Verschleissindikatoren. Ausserdem taucht dieser Hinweis nur in älteren Bedienungsanleitungen auf. Problem ist allerdings bei anderen Felgen, dass man im späteren Verlauf häufig das Neumaß nicht exakt kennen wird. Herstellerangaben sind meist zu ungenau, so kann eine 15C Felge dann auch mal 14.7mm haben (Remerx Rapid, nachgemessen). Im späteren Verlauf wird die Flanke aber derart stark aufgeweitet, dass z.B. bei einer Zondafelge schon 16.4mm gemessen wurden. Es sind allerdings nicht alle Felgen so gutmütig eine sprödere Legierung z.B. bei Mavic, kann an der Flanke früher abplatzen. Ich vermute das dieses aufweiten auch erst gegen Laufzeitende messbar sein wird.

Verschleiss auf beiden Seiten gleich, jedoch ist die Felge im Bereich der Hohlkammer dünner (Quelle pardo.net/bike)

Man kann sich auch einen Messschieber nach dem Prinzip eines Tasterzirkels umbauen, in dem man 2 kleine Lagerkugeln auf die Tastarme aufklebt und dann beim messen die Kugeln abzieht. Mindestens 1mm Wandstärke sollte die Felge noch haben. Es soll Rennradfelgen geben die auch noch mit stellenweise 0.75mm (die oben beschriebene Zonda mit 16.4mm) gehalten haben, die ein Neumaß von 1.3-1.4mm haben. Andere Felgen platzen schon bei 0.8mm. Allerdings ist häufig die Wandstärke der Bremsflanke, welche zur Hohlkammer grenzt, wesentlich dünner als jene, welche messbar im Bereich des äußeren Felgenbodens liegt. Eine Messung der Wandstärke lässt somit keine zuverlässige Aussage zu, ohne das Felgenprofil aufzuschneiden.

Dazu muss noch gesagt werden, daß vermutlich der Bereich in der Hohlkammer einer etwas geringeren Belastung, in Zusammenhang mit der Flankenaufweitung durch Reifendruck unterliegt, weil primär der Verbindungspunkt zum Felgenbett am stärksten belastet wird. Dieser Hohlbereich bietet zusammen mit dem Felgenbett aber auch eine Stützwirkung. Vermutlich werden Felgen absichtlich mit einer dünneren Wandstärke in der Hohlkammer konstruiert, damit der Verschleiss besser sichtbar wird und der Anwender genug Gelegenheit hat, den Schaden frühzeitig zu entdecken. Die Flanke wird zuerst deutlich herausgerdrückt, es würden sich evtl. sogar Risse in der Hohlkammer zeigen und die Flanke wird nicht sofort komplett abgesprengt, wenn zuerst die Felgenflanke innerhalb der Hohlkammer durchgeschliffen ist. Dazu kommt noch, daß die äußere Flanke beim bremsen zusammengedrückt wird und daher geringerem Verschleiß unterliegt, als in dem Bereich der Hohlkammer. Allerdings wird die Flanke auch durch den Luftdruck nach aussen gedrückt und das im späteren Verlauf auch dauerhaft. Zusammenfassend bleibt also festzuhalten, daß es eher unwahrscheinlich ist, daß bei einer verschlissenen Felge, die äußere Felgenflanke dünner ist als der Bereich der Hohlkammer.

Die Wandstärke lässt sich so nicht zuverlässig messen (Quelle pardo.net/bike).

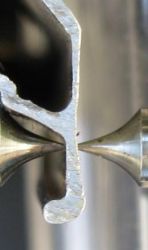

Zusammenfügen der Enden und abdrehen der Flanken

Mavic bezeichnet das verschweißen der Felgenenden als S.U.P und das plandrehen der Flanken als UB control, welches auch von anderen Herstellern durchgeführt wird. Laut Mavic soll dies eine Festigkeit von 90% gegenüber 60% bei per Pin gesteckten Felgen erreichen. Viele Felgen (auch von Mavic), sind nur mittels einer Hülse ("Sleeve Joint") oder mit 2 ca. 4mm dicken Stahlpins ("Pinned Joint") gesteckt. Manche Hersteller kombinieren sogar Sleeves mit verschweissen. Bei der Version mit dem Pin diese mit Epoxy eingeklebt und auf Passung verpresst. Damit die Pins halt finden, gibt es zwei kleine Kammern im Bereich der Bremsflanken. Zusätzlich werden auch Gewinde verwendet für mehr Halt. Die Version mit einer Hülse ist ähnlich, jedoch wird das Teil der inneren Felgenkontur angepasst und die Verbindung ist verdrehsicherer und fester. Bedeutend für die Stabilität ist, wie lang diese Hülse oder der Pin ist. Mehr darüber auf der Sun Seite.

Es wird aber auch von Jobst Brandt geschrieben, die Stärke der Verbindung sei nicht so wichtig, da die Felge durch die Kompression der Speichen zusammengehalten wird und auch eine Speichenkreuzung, ist dafür nicht notwendig: "The joint is held together by about 1000 pounds force when the spokes of a wheel are tightened." Allerdings soll es im DH Bereich schonmal vorgekommen sein, daß so eine derartige Felge auseinander ging am Stoß.

Gerd Schraner schreibt, daß es bei gesteckten und nicht verschweissten Felgen dazu führen kann, daß wenn der Stoß nicht sehr passgenau und nur mit einer kurzen Hülse oder Pin zusammengefügt ist, es zu rubbelnden Bremsverhalten kommen kann, weil sich die Felgenenden seitlich bewegen können und der Belag an der Stelle hängenbleibt. Ausserdem ist die notwendige Speichenspannung der beiden benachbarten Speichen wesentlich höher, wenn man den Höhenschlag im Bereich des Felgenstoßes verringern will. Bei gesteckten Felgen kommt es also auf die Qualität an.

Ein anderer, wie ich meine sehr interessanter Aspekt ist, daß es nach dem abschleifen (machined surface) einer verschweißten Felge, unvermeidlich ist, daß von dem Felgenprofil ebenfalls Material abgenommen wird. Begründet ist dies dadurch das es beim zusammenfügen der Enden unvermeidlich ist, daß diese nicht 100% gerade ausgerichtet sind. Beim anschließenden beseitigen der überstehenden Schweißnähte, kommt es dazu das auch Material von der Flanke entfernt wird und die Felge an dieser Stelle dünner und somit geschwächt ist. Wenn die Felge nur gesteckt ist, ist diese zwar auch nicht gerade aber es wird auch nichts nachträglich abgeschliffen. Nicht vergessen werden sollte auch, daß durch das schweissen das Material geschwächt werden könnte, wenn es nicht richtig verarbeitet wird. Da es heute immer weniger Felgen gibt, die beim bremsen stottern, denke ich ist die Problematik aber etwas entschärft worden, weil die Fertigungstoleranzen kleiner geworden sind.

Das Aluminium wird bei der Fertigung durch das schweissen im Flash-Butt Verfahren zusammengefügt. Die Enden werden mit geringem Abstand zusammengeführt und die überspringenden Funken, ausgelöst durch Strom im Kiloampere Bereich, sorgen dafür das das Material förmlich wegbrennt. Nach einer kurzen Abkühlungsphase, werden die Enden unter hohem Druck zusammengepresst.

Häufig sind durch das Abdrehen auch kleine Querrillen an den Bremsflanken zu sehen. Ich vermute das diese zu besserem Nassbremsverhalten helfen sollen, dadurch das der Wasserfilm von der Größe verkleinert wird.

Durch das abdrehen wird auch die Anodisierung abgetragen und die Bremsleistung bei Nässe vergrößert sich.

For example, the following shows a section of a Sun "Zero Degree" rim, which is nearly new and still shows machining marks on the brake track. At the hook, the left brake track is about 1.25 mm, while the right brake track ias bout 1.45 mm. At the spoke bed, the left and right are about 1.15 mm and 1.35 mm.

Note the section shown here is taken near the welded rim joint. The rim joint causes misalignment. With a classic pinned and non-machined joint, misalignment does not lead to thinning. With a welded joint it is hard to machine away weld flash without also removing some sidewall material.

If the rim was non-machined and had an original extrusion thickness at the bed of 1.25 mm and if the rim must be replaced at 0.25 mm, that means the rim tolerates 1.0 mm of wear. The machine rim has average thickness of 1.25 mm, but is as thin as 1.15 mm, and the rim still has to be replaced at 0.25 mm, so that means there is only 0.90 mm to wear away, or a loss of 10% of service life during manufacturing.

If the rim is replaced more conservatively at 0.40 mm, the reduction is from 0.85 mm of wear to 0.75 mm of wear is a 12.5% reduction in service life. If the rim is replaced at 0.6 mm, that represents a 15% reduction in service life.

Diese Felge wurde im Neuzustand direkt nach dem Felgenstoß aufgeschnitten. Die linke Seite hat eine dünnere Wandstärke als rechts (Quelle pardo.net/bike).

Material

Nicht ganz einfach zu erfahren, sind die verwendeten Aluminiumlegierungen. Diese werden häufig nicht preisgegeben und sind manchmal spezielle Abwandlungen von Standardlegierungen. Mit am häufigsten dürfte 6061-T6 verwendet werden, was heute allerdings nicht mehr State-of-the-Art ist und es Aluminium Legierungen gibt, die fast 50% stärker sind. Auf der anderen Seite werden im Billigbereich aber auch Legierungen eingesetzt, die deutlich schwächer als 6061-T6 sind. Von 7000er Legierungen ist man wieder abgekommen, da diese zu spröde sind und es schnell zu Rissen gekommen ist.

DT-Swiss scheint teilweise ein Problem mit einer zu harten Legierung gehabt zu haben, die Felgen platzten vereinzelt im Felgenbett auf ,nach einer gewissen Nutzungsdauer. Dies kann allerdings auch durch sehr hohen Luftdruck bedingt sein. Dies passierte häufig bei dem älteren Modell XR4.1, weniger bei der XR4.2d. Mavic hatte ähnliche Probleme bei den älteren 217/517 aber dementierte dies offiziell. Grundsätzlich ist auch zu erwähnen, dass besonders Leichtbau Material gefährdet ist und dementsprechend empfindlicher, als eine Felge mit dickeren Wandstärken die 100g schwerer ist.

Carbonfelgen sind sehr teuer und bei der Bremsflanke sehr problematisch. Zum einen wegen der geringen Bremsleistung, vor allem bei Nässe und zum anderen weil die Bremsflanken von Clincherfelgen durch Felgenbremsen thermisch sehr hoch belastet werden. Carbon wirkt als Isolator für die Hitze und in Folge desssen wird das Harz ab ca. 120°C überbelastet. Felgenbremsen mit Clincher sind also keine gute Idee. Es wird teilweise auch hochtemperatur Harz eingesetzt, doch dieses ist sehr spröde. Meistens werden Carbonfelgen als Schlauchreifenversion oder als Drahtreifenfelge mit Alubremsflanken angeboten. Reynolds war meines Wissens nach der erste Hersteller mit Vollcarbonfelgen für Drahtreifenfelgen, es folgten weitere wie Campagnolo Hyperon oder Corima Aero.

Citec 6000 CX Carbonfelge mit Aluinlets für bessere Bremsleistung

Nicht alles ist Carbon was so aussieht, bei den Mavic Carbone Laufrädern ist das Carbon nur eine Verkleidung der 19mm hohen Alufelge die der Aerodynamik aber weniger der Steifigkeit dient und auch nicht 100% aus Carbon sein soll. Man erkennt es sehr leicht, wenn man die Felge mit dem Finger sehr leicht zusammendrücken kann. Mich würde auch nicht wundern, wenn dieses nur Plastik mit einer Carbon Deckschicht ist. Auch die Speichenlöcher lassen erkennen, daß dieser Teil keine tragende Funktion hat.

Carbonverkleidung Bontrager (HED) Aeolus

Das Material der Felge hat auch einen Einfluss auf die Bremsleistung. Die Felge sollte an der Bremsflanke möglichst rauh sein, daher ist Aluminium für optimale Performance optimal. Ausserdem sollte sie möglichst viel Wärme speichern und leiten können. Aluminium ist ein sehr guter Wärmeleiter. Stahl bringt mit dem richtigen Belag gute Bremsleistung wenn es trocken ist, aber bei Nässe sind sie Alumniumfelgen weit unterlegen, weil die Oberflächer glatter ist. Der Bremsbelag gleitet auf der glatten Stahloberfläche erst auf dem dünnem Wasserfilm, bevor sich dieser Film durch längeres Bremsen unter nahezu trockenen Bedingungen auflöst.

| Material | Beschreibung |

|---|---|

| Alu 6106-T6 | AlMgSiMn, Von Mavic und vielen anderen Herstellern sehr häufig bei günstigen Felgen verwendet. Ist wohl die Standardlegierung bei Felgen wenn es günstig bleiben soll. E-Modul 70GPa, Yield Strength 220 MPa. |

| Dynamal MGR | Spezielle "Super-6" Legierung von Spank (Fratelli). Die Streckgrenze soll 145% höher als bei 6061-T6 sein, also 400 MPa. MGR steht für Mechanical Grain Refinement, den rein mechanischen Prozess, der die Verkleinerung und die Konsistenz von verschiedenen Aluminium-Körngrößen und -Strukturen optimiert. |

| Maxtal - Alu | Alulegierung von Mavic die 30% stabiler als Alu 6106 sein soll. Die Streckgrenze würde sich also bei ca. 280-290 MPa befinden. Neigt zu Rissen an der Nippelgegend. Laut einem Foreneintrag soll es sich um 6001 handeln, es kann sein das dies mit einer Lagergröße verwechselt wurde. |

| 2014Nb-T10 | Niobium Alu, extrem leicht bei hoher Stabilität, teuer. Yield Strength bei 2014-T6 414 MPa. |

| 6005-T6 | Gipiemme Tecno. E-Modul 69 GPa, Yield Strength 260 MPa, Dichte 2.7g/cm³, Strength to Weight Ratio 111 kN-m/kg. |

| Alu 6056-T6 | Wird von Hope bei z.B. der XC oder Enduro Felge verwendet. Yield Strength 350MPa. |

| Alu 6060-T6 | Wird von Mach1 verwendet. E-Modul 70GPa, Yield Strength 170MPa, Dichte 2.7g/cm³, Strength to Weight Ratio 81kN-m/kg. |

| Alu 6061-T6 | Notubes ZTR, Campa Zark, Ritchey, Octane One, Sun, Alex. Wird wohl am häufigsten eingesetzt aber ist heute nicht mehr State of the Art. E-Modul 69 GPa, Yield Strength 276MPa, Dichte 2.7g/cm², Strength to Weight Ratio 115kN-m/kg. |

| Alu 6063-T6 | Gipiemme Quattro, Rodi Airline. E-Modul 69GPa, Yield Strength 214 MPa, Dichte 2.69g/cm³, Strength to Weight Ratio 93kN-m/kg. |

| Alu 6064H-T6 und 6262-T6 | Alex FR32. Yield Strength 260-360 MPa. |

| Alu 6066-T6 | Vuelta Team, Pro-Lite, Dartmoor Revolt. E-Modul 69GPa, Yield Strength 359 MPa, Dichte 2.72g/cm³, Strength to Weight Ratio 136kN-m/kg. Beimischung von Scandium, dadurch teuer. |

| Alu 6069-T6 | Notubes ZTR Flow Mk3, evtl. Syncros S60-Niner. In T6 40% stabiler als 6061-T6. Beimischung von Scandium, dadurch teuer. Yield Strength 353-448 MPa, Dichte 2.7g/cm³. |

| Alu 6081-T6 | E-Modul 71 GPa, Yield Strength 280MPa, Dichte 2.7g/cm³, Strength to Weight Ratio 122kN-m/kg. |

| Alu 6082-T6 | Gipiemme, Campa Lambda, Omega, Atek, Remerx Eagle, wird oft verwendet. E-Modul 70 GPa, Yield Strength 250MPa, Dichte 2.71g/cm³, Strength to Weight Ratio 120kN-m/kg. |

| Alu 7000 series | Araya RM395, RM400, ?Mavic?, WTB Frequency (alt). Legierung problematisch da spröde und hohe Spanbildung beim bremsen. Beispiel 7075-T6 E-Modul 72GPa, Yield Strength 503MPa, Dichte 2.8g/cm³, Strength to Weight Ratio 207kN-m/kg. 7005-T6 Yield Strength 320MPa, Dichte 2.78g/cm³, Strength to Weight Ratio 140kN-m/kg. |

| WT69 | Von WTB, 20% stärker als 6000series Aluminium. Es könnte sich um 6066-T6 oder 6069-T6 handeln, da Pro-Lite ebenfalls I-Beam und 6066-T6 hat. |

Eloxierung

Felgen sind heute zum größten Teil eloxiert, auch anodisiert genannt um einen Schutz vor Korrosion zu bieten. Wobei eloxieren nicht unbedingt bedeuten muss, daß man eine Farbe verwendet, sondern es wird die Oberfläche mit einer etwa 5-25 Mikrometer dicken Aluminiumoxidschicht versetzt, die zusätzlichen Schutz, etwa gegen Kratzern oder Chemikalien bietet. Die natürliche Beschichtung von Aluminiumoxid errecht dagegen nur 0,1-0,5 mikrometer. Während Aluminium eine Härte von etwa 50-70HV besitzt, kommt eine Eloxierung auf etwa 250-350HV nach Vickers und 7-8 nach Mohs. Dabei wird die Oberfläche leicht porig und matt. Hochglanz ist damit nicht möglich. Nach dem eloxieren wird optional Farbe aufgetragen und anschließend mit demineralisiertem Wasser die Oberfläche verdichtet, um vor Korrosion zu schützen.

Bei der Hart Eloxierung wird die Badtemperatur sehr niedrig bei 1-5°C und hoher Spannung bis 120V gehalten und die Eloxalschicht dadurch kleinporiger und noch härter als bei der normalen Eloxierung. Die Abriebfestigkeit und Beständigkeit gegenüber Salzwasser ist hier noch höher. Die Beschichtungsdicke mit zu Hilfenahme von Schwefelsäure beträgt je nach Verfahren z.B. nach MIL-A-8625 bei 25-150 Mikrometer bei Typ III hardcoat. Die Beschichtung wächst hier senkrecht aus dem Material, wodurch auch eine Maßüberhöhung entsteht. Je reiner die Aluminiumlegierung, desto höher kann die Schichtdicke sein, maximal 250 Mikrometer. Die Schichhärte beträgt zwischen 450-550HV nach Vickers. Auch lässt sich eine Hart Eloxierung nicht beliebig färben weil die Färbung im Bad von Haus aus dunkelgrau ist. Mavic bezeichnet die Harteloxierung der Felge als CD (couche dure) welche auch an ihrer dunkelgrauen Farbe erkennbar ist. Campa hatte in den 80ern Felgen mit der Bezeichnung Hardoc im Programm.

Zu solchen Ermüdungsrissen kann es kommen (2 Bilder von rechts, Mavic 517, Quelle rideyourbike.com).

Hart eloxieren hat allerdings lt. Jobst Brandt den Nachteil das es aufgrund der härteren, unflexiblen Oberfläche schneller zu Ermüdungsrissen an den höher belasteten Stellen führt, wie z.B. dem Bereich der Speichenlöcher, was man häufig bei Mavic Felgen sieht, weil das Aluminium ständig in Bewegung ist. Hier auch ein Artikel dazu.

Mavic MA40, einer der ersten Hart Eloxierten Felgen

Vereinzelt gab es früher Felgen z.B. von Campa für Felgenbremsen, die farbig normal eloxierte Bremsflanken hatten. Das sah im Neuzustand gut aus aber durch die Felgenbremsen sah es schnell fleckig und unansehlich aus, weil die Schicht abgetragen wird und darunter das blanke Aluminium zum Vorschein kommt. Aus diesem Grund ist eine normale Eloxierung heute fast nur noch bei Scheibenbremsfelgen zu finden.

Eine Harteloxierung ist noch rauher als eine normale Eloxierung. Je rauher die Oberfläche, desto besser die Bremsleistung bei Nässe. Sie hat aber den Nachteil, dass Hitze isoliert wird, welche durch Felgenbremsen entsteht und somit die Bremsbeläge heisser werden. Somit nimmt also die Bremsleistung beim längeren bremsen ab, insbesondere wenn es trocken ist und kein Wasser kühlt.

Auch vereinzelt gibt bzw. gab es Felgen mit einem rauhem Keramic Auftrag an den Bremsflächen, die sich aus Titan und Aluminiumoxyd zusammensetzt und eine härtere Oberfläche ergibt, welche aber nur an der Oberfläche haftet und irgendwann weggebremst ist. Allerdings dauert dies deutlich länger als bei einer Eloxierung. Diese Keramikbeschichtung sorgt vor allem durch ihre Rauhigkeit für besseres Nassbremsverhalten, aber das Trockenbremsen ist auch hier schlechter als ohne Beschichtung, weil dort ebenfalls wie beim Harteloxieren die Hitze isoliert und nicht gut genug weitergeleitet wird. Der Verschleiss bei den Bremsbelägen ist sehr hoch und es gibt auch spezielle Beläge, die länger halten.

Unter dem Strich bringt eine Harteloxierung bei Felgen, nicht viel. Mavic versucht dies vermutlich gerade beim Rennrad als "Exalith" wieder zu beleben mit dünnerer Schichtdicke von nur 10 mikrometer, die nicht so leicht zu Rissen neigt. Ausserdem ist Isolierung mit der dünnen Schicht geringer, was der Dauerbremsleistung zu Gute kommt.

ERD

Unterschiedliche Angaben

ERD (Quelle Damon Rinard)

(E)ffective (R)im (D)iameter ist ein wichtiger Parameter bei der Speichenlängenberechnung. Der ERD der Felge wird leider nicht immer korrekt oder mit identischer Messweise angegeben. Bei einigen, wenn nicht fast allen Herstellerangaben wie z.B. von Mavic (Spoke Support Diameter) müssen ~3mm (1.5mm pro Seite im Schlitzbereich des Nippels) dazuaddiert werden, weil nur bis Ende des Nippelgewindes (Nipple Seat Dia) und nicht die Speichenenden angegeben werden.

ERD (Quelle Spokeanwheel)

Spoke Support Diameter könnte aber auch der Bereich der Felge sein, an dem der Nippel aufliegt, dafür könnte sprechen, daß man Nippel verwenden könnte, die ihr Gewinde etwas versetzt haben und sich die Speichenlänge, je nach Nippel ändern kann. Auch bei längeren Nippel ändert sich die Speichenlänge, aber hier hat man ohnehin feste Werte die man abzieht. Dagegen spricht, daß dann 2x3mm für beide Nippelköpfe aufbeschlagt werden müssten aber laut vielen Quellen sind es nur insgesamt 3mm. Ich bin mir auch nicht sicher wie weit ein Nippel bei einer geösten Felge eintaucht, aber bis zum Schlitz des Nippels kann ich mir nicht vorstellen.

Andere Hersteller wie DT oder Velocity geben das Maß bis Speichenende an, was eigentlich korrekt wäre bei 12mm Nippeln. Wer die Angaben bei Mavic sucht, muss sich dazu bei tech-mavic.com mit dem User mavic-com und Passwort dealer anmelden. Dort befindet sich auch ein Speichenlängen Calculator und welche Speichen in den Systemlaufrädern verbaut sind.

ERD selbst bestimmen

Den ERD selbst messen mittels 2er Speichen und Nippel ist nicht ganz einfach, man hat hier schnell eine Ungenauigkeit. Vor allem wenn die Löcher in der Felge asymmetrisch sind. Die Speiche jeweils ins Loch gegenüber mit Nippel einführen, den Nippel an die gewünschte Position schrauben (so das nichts vom Speichengewinde oben hervorsteht aber der Nippel vollständig eingeschraubt ist) und dann mit einem Stift die überlappenden Stellen der Speichen markieren. Und nicht die Nippel im Bereich des Felgenstoßes einführen.

Man kann auch, was ich auch genauer finde, kürzere Speichen verwenden und mit einem Messschieber die übrige Distanz überbrücken (dabei kräftig zusammenschieben). Dabei natürlich jeweils am Ende des Speicheninnenbogens ansetzen.

Oder man misst den Innendurchmesser der Felge mittels 2er zusammengeklebter Speichen und addiert 2x (Nippellänge - Teil des Nippels der heraussteht). Bei Invert Nippeln hat man fast keine andere Wahl: Innendurchmesser + 2 x Speichenlänge in der Felge (Speiche an Felgeninnenkante abkleben um Markierung zum messen zu setzen). Dazu siehe auch hier.

ERD bei invertierten Nippeln (Quelle Spokeanwheel)

Hier eine kleine Tabelle an Felgen. Diese wurde in OpenOffice erstellt. Allerdings wird diese nicht mehr aktualisiert, da die Daten jetzt im Spokomat zu finden sind.

Hintergründe zur Ermittlung

Wenn man vom echten ERD 3mm pro Seite (also 2x 3mm) abzieht, hätte man in etwa das Maß des Felgenbodens wo der Nippel aufliegt. Dies ist die Gesamthöhe (3mm) des Nippelkopfes.

Mir bekannte Speichenlängenrechner haben alle ERD Angaben mit vollständig aufgedrehtem Nippel. Manche schlagen sogar 3mm zuviel (also doppelt) auf. Der DT Swiss-Calc schlägt zum Mavic Maß 4mm (in der Hilfe werden sogar 4-5mm empfohlen) auf, während Damon Rinard in Spocalc 3mm empfiehlt. Noch dazu bezieht sich DT-Swiss in ihrem Rechner auf die Angaben von Damon Rinard.

Doch warum wird der Nippel überhaupt vollständig aufgedreht, wenn dessen Gewinde gar nicht so lang ist bzw. am Schlitz aufhört oder dort nicht mehr hoch belastbar ist? Das Gewinde einer Speiche ist bei DT ca. 9.5mm lang. Die Gewindelänge im Nippel beträgt jedoch nur ~7.5mm (ohne Kopf) bei DT 12mm Nippeln. Um das Gewinde der Speiche mittig zu nutzen (um später den größten Spielraum bei der Berechnung zu haben), müssten also an der Oberseite vom Nippelgewinde, also im inneren des Kopfes 2.0 / 2 = 1mm herausstehen und die restliche Höhe des Nippels am Kopf im Bereich des Schlitzes, beträgt eben 1.3mm bei DT. Der Überstand der Speiche, bei vollständig aufgeschraubten Nippel sind 1mm.

Bei Sapim ist die Lage etwas anders, die Gewindelänge im Sapim Nippel beträgt 8.3mm aber eine Sapim Speiche hat nur 9.5mm (schwankt, manche haben 10mm) Gewindelänge. 9.75(*) - 8.3 = 1.45 / 2 = 0.72mm. Der Bereich im Schlitz bei Sapim Nippel beträgt 1.2mm. Die Sapim Speiche schaut etwa exakt 0.7 - 1.0mm (je nach Gewindelänge) über den Nippelkopf wenn der Nippel vollständig eingeschraubt ist.

Achtung jedoch vor zu langen Speichen, hier kann es bereits passieren das der Nippel ein neues Gewinde auf die Speiche schneidet, was suboptimal ist und einen potentielle Schwächung des Materials darstellt.

Die Nutzung der Gewindelänge im Nippel sollte mind. 7mm betragen.

* Gemittelt aus 10 und 9.5mm Speichenlänge.

Sonderformen

Asymmetrische ausgeführte Form oder Lochung

Diese Art kommt manchmal an Hinterrädern zum Einsatz, weil der rechte Flansch weiter Richtung Nabenmitte ist, wie der linke.

Zonda mit asymmetrisch gebohrten Löchern

Hier werden die Löcher und manchmal sogar die ganze Felgenform zur linken Seite hin orientiert. Dies ermöglicht das die Speichen an der Antriebsseite stärker (vgl. negativ Sturz am Auto) und an der linken Seite schwächer gewinkelt werden, wodurch die Speichenspannung auf der linken Seite steigt und auf der rechten Seite sinkt und damit ausgeglichener ist, im Gegensatz zu einer herkömmlichen Bohrung. Notwendig ist dies durch die breiten Kassetten geworden, die den rechten Flansch weiter nach innen rutschen lassen.

Asymmetrische Felge vs. symmetrische Form

Diese Methode ist nicht sehr verbreitet, da viele Hersteller von Felgen fürchten das die Belastung zu ungleichmäßig sei. Ryde zeigt aber mit der Trace Felge das dies gut funktionieren kann.

Eine andere Methode ist es auf der linken Seite die halbe Speichenzahl zu verwenden (2:1). Dies ist aber nur beim Rennrad verbreitet, da am MTB sonst auf der rechten Seite zuviele Speichen wären. Mit dieser Methode werden zwar die Speichen gleichmäßig belastet aber man hat links am Laufrad immer noch einen Schwachpunkt, weil es nur halb soviel Speichen sind.

Versetzte Bohrungen

Ähnlich wie bei asymmetrisch gebohrten Felgen, sind auch hier die Löcher versetzt gebohrt, nur das es symmetrisch ist. Dies macht vor allem am Vorderrad Sinn. Der Vorteil dabei ist, daß der Anlenkwinkel von Nippel zu Speiche besser wird, weil der Nippel in Richtung Speiche ausgerichtet werden kann. Die Seitensteifigkeit nimmt dadurch minimal ab, weil der laterale Winkel der Speichen etwas geringer ist.

Lochabstände mit Gruppierungen

Die meisten Felgen haben Löcher in gleichem Abstand. Man kann dies verändern und z.B. die Löcher in 2er Gruppen bohren. Dadurch kann man den Tangentialwinkel einer Speiche noch weiter erhöhen, was Vorteile erschafft. Man sieht dies hauptsächlich bei Campa G3 und älteren Shimano oder Rolf. Diese Lochung hat Vorteile, jedoch sollten die Löcher nicht all zu nahe nebeneinander stehen (ältere Shimano) oder zuviele Löcher gruppiert werden (G3), da sonst zu weite Bereiche an der Felge nicht von Speichen abgedeckt werden und das zentrieren erschweren. Ausserdem finde ich die Tangentialwinkel an der Nabe, bei der Campa G3 Einspeichung nicht sonderlich hoch, weil anscheinend versucht wurde die Speichen optisch möglichst wenig zu kreuzen.

Felgen bohren

Ablaufbohrung für Wasser

Es kann vorkommen, daß sich Wasser in der Hohlkammer ansammelt. Normalerweise würde dies dort für Wochen verbleiben, deswegen kann man eine 2mm Bohrung direkt unter der Bremsflanke durchführen. Dort sollte der niedrigste Punkt in der Hohlkammer sein, wenn das Loch Richtung Boden steht. Man sollte sicherstellen, daß man nicht dort bohrt wo der Schlauch läuft, deswegen nimmt man am besten den Mantel runter. In der Regel ist die Bremsflanke aber tiefer als das Felgenbett in dem das Felgenband sitzt. Auch sollte man nicht dort bohren, wo die Felge zusammengesteckt ist, damit dieser Punkt nicht geschwächt wird.

Ventilbohrung bei Felgen Schlauchreifen

Bei Verwendung von Schlauchreifen sollte das Ventilloch etwas abgesenkt sein, damit das Ventil weit genug in die Felge reicht, ansonsten kann es sein das der Reifen einen Höhenschlag im Bereich des Ventils hat.

Lochung selbst vornehmen

Da es unterhalb 32 Loch schon schwierig ist, Felgen zu kaufen kann man sich bei http://radplan-delta.de auch Felgen mit gewünschter Bohrung (oder ohne) bestellen welche dort nach Wunsch gebohrt werden.

Ich habe die Löcher einfach selbst gebohrt. Man ist damit einfach unabhängiger in der Gestaltung und kann auf ein wesentlich größeres Angebot zurückgreifen wenn man 24 Loch und weniger will. Leider ist es wiederrum so, daß man ungebohrte Felgen sehr schwierig bekommt, weil das Material in größeren Stückzahlen aus Asien verschifft wird. Eine Anfrage bei Alexrims und DT war erfolglos. Selbst habe ich einmal eine Remerx Rapid Felge ungebohrt von RPD bezogen. Bei Citec und Rigida soll dies ebenfalls möglich sein.

Die Löcher für die Nippel sind hier 4mm, zwischen den Felgenflanken sind mindestens 6,5mm notwendig und die beiden Maße 6,5mm sowie 8mm am Ventilloch. Bei Nippelunterlegscheiben kann man statt 6,5 auch 8mm bohren damit man die Scheiben einführen kann. Manche Felgenhersteller wie Rigida bohren sogar 9mm aber am häufigsten sind 8mm. 8mm sind recht viel für das weiche Material, weswegen der Bohrer schnell verkanten kann, wenn die Drehzahl zu niedrig ist. Ausserdem wird durch das größere Loch die Felge etwas mehr geschwächt. Ab Fabrik gebohrte Felgen sind aber ebenso mit 8mm versehen.

Damit man die Löcher im gleichmäßigen Abstand bohrt ist etwas höherer, einmaliger Aufwand notwendig, der jedoch auf weitere Felgen der gleichen Größe übertragen werden kann.

"Felgenband" zur Bestimmung genauer Abstände

Um die Mitte genauer zu erkennen habe ich mir das Felgenprofil 1:1 ausgedruckt, auf Pappe geklebt und dann den Bereich der Felge ausgeschnitten.

Schablone zur Bestimmung der Mitte

Die Felgenlöcher habe ich jeweils 1-2mm von der Mitte abwechselnd orientiert um eine bessere Lastverteilung zu erreichen. Auch am Hinterrad lässt sich durch asymmetrische Bohrung eine gleichmäßigere Spannung zwischen dem linken und rechten Nabenflansch realisieren. Man sollte sich jedoch hier das Felgenprofil ansehen, welcher Bereich genügend Material aufweist, denn die Felgen sind in der Mitte meistens sehr viel stärker wie am Rand. Bohrt man zu weit am Rand, ist die Materialstärke zu klein und die Felge reisst am Loch aus.

Standbohrmaschine mit Schraubstock

Zum bohren selbst, man benötigt nur eine halbwegs vernünftige Standbohrmaschine und einem einfachen Schraubstock der mit 2 Schrauben befestigt wird. In dieser Kombination ein Kreuztisch für arme. Damit man die Löcher auch gleichmäßig im Winkel ausrichten kann, habe ich an einer Seite der Schraubklemme ein 8mm dickes Stück untergelegt. Dies muss jedoch individuell angepasst werden. Man kann sich dabei an einem fertigem Laufrad orientieren und sieht welcher Winkel erforderlich ist.

Felge mit asymmetrischer Bohrung

Beim bohren zuerst die Felgeninnenlöcher (dort wo der Nippel sitzt) bohren, jedes zweite Loch, damit man nicht jedes mal die Halterung umspannen muss, sondern nur die Halterung öffnet und die Felge weiter dreht. Erst danach, wenn die Löcher an der Innenseite alle gebohrt sind mit einem kleinen 2-3mm Bohrer durch das bereits gebohrte Loch bohren um zur Felgenhornseite zu gelangen. Wenn dieses Loch mittig gelingt, kann man mit den restlichen Löchern weitermachen. Zum Schluss die Felge umdrehen und die Löcher auf 6.5 - 8mm aufweiten, je nachdem was man benötigt. Man kann somit die Löcher auf der anderen Seite passgenau bohren ohne noch einmal anzuzeichnen.

Diskutiere mit!

Zeige die 10 neuesten Einträge: